화상 자국

사출 성형 공정에서 가장 흔한 결함 중 하나로, 최종 제품의 외관과 품질에 심각한 영향을 미칩니다. 본 글에서는 번 마크의 근본 원인을 심층적으로 분석하고 이 문제를 해결하기 위한 체계적인 해결책을 제시합니다.

화상 흔적 결함이란?

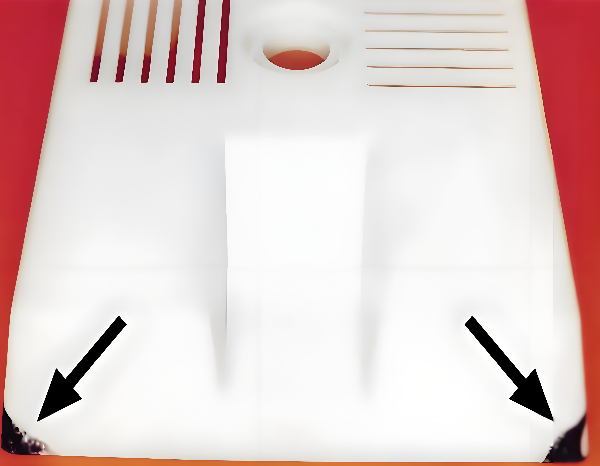

사출 성형 충진 공정 중 금형 캐비티 내에 가스가 갇히면 고압 상태에서 발화하여 성형품 표면에 검댕 같은 침전물이 생길 수 있습니다(그림 참조). 이러한 결함은 일반적으로 "가스 트랩", "탄 자국" 또는 "타는 자국"이라고 합니다. 흔히 색 줄무늬, 노란색 자국 또는 검은색 선으로 오인되지만, 근본 원인은 가스 연소로 인한 잔류물입니다.

화상 자국의 근본 원인:

가스는 어디에서 나오는가? 그리고 왜 빠져나갈 수 없는가?

01. 가스 발생원01. 사출성형 공정 요소

1.1 과도한 충전 속도

충전 속도가 너무 빠르면 갇힌 가스가 통풍구를 통해 배출되기보다는 금형 내부에 갇힐 가능성이 높습니다.

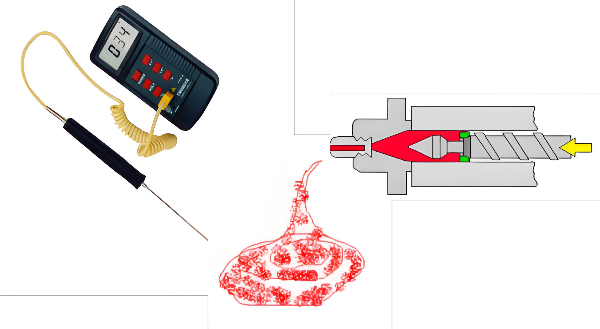

온도계를 사용하여 실제 용융 온도를 직접 측정합니다.

1.3 부적절한 감압(Suck Back) 설정

과도한 감압으로 인해 노즐 끝에서 용융물 속으로 공기가 끌려 들어갈 수 있습니다.

해결책:

감압량을 확인하고 조정하세요

노즐 드룰링을 방지하기 위해 큰 감압 값을 사용하는 경우 먼저 노즐 온도가 적절하게 설정되었는지 확인하십시오.

일반적인 범용 나사

해결책:

나사의 L/D 비율과 압축 비율이 처리되는 재료에 적합한지 확인하십시오.

흐름을 방해하고 저하를 일으킬 수 있는 "장벽 나사산"을 형성하는 빌드업이 있는지 나사를 확인하십시오.

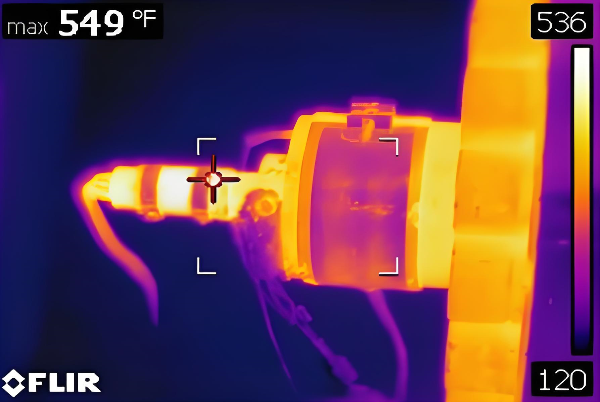

3.3 배럴 히터 온도 제어 불가

국부적인 배럴 구역의 과열로 인해 재료가 부분적으로 손상될 수 있습니다.

04. 재료 관련 요인

4.1 과도한 수분 함량

흡습성 소재의 경우 수분 함량이 높으면 가공 중에 증발이 발생하여 용융물에 기포가 생기고 그로 인해 타 자국이 생길 수 있습니다.

해결책:

재료가 완전히 건조되었는지 확인하세요

건조 장비의 성능 및 설정을 확인하세요

4.2 재료 유형

PVC와 POM(아세탈)과 같은 온도에 민감한 소재는 타기 쉽습니다.

사례 연구:

PVC 시험 가동 중 탄화 흔적이 관찰되었습니다. 나중에 이 문제는 제형의 열 안정성이 낮기 때문이라는 것이 밝혀졌습니다.

해결책:

배럴 온도를 엄격하게 제어합니다

배럴 내 재료의 체류 시간을 모니터링합니다.

가소화 장치에 재료가 정체될 수 있는 사각지대가 없는지 확인하십시오.

4.3 첨가제 문제

컬러 마스터배치와 기타 첨가제는 화상의 위험을 증가시킬 수 있습니다.

해결책:

첨가제에 대한 올바른 희석 비율을 사용하십시오.

사출 성형을 위한 기본 수지와 첨가제가 호환되는지 확인하세요.

어두운 색상의 부위의 경우 갈비뼈 끝이나 모서리 등 숨겨진 부위에 특히 주의하세요.

결론 및 권장 사항

사출 성형 시 발생하는 화상 문제를 효과적으로 해결하려면 다음과 같은 체계적인 단계를 따르세요.

곰팡이 배출 점검을 우선시하세요. 이것이 가장 흔한 근본 원인입니다.

재료 요소 조사 – 수분 함량과 재료 유형에 주의 깊게 주의하세요.

사출 성형 기계를 검사하세요. 빌드업, 손상된 구성 요소 또는 온도 제어 문제가 있는지 살펴보세요.

공정 매개변수는 마지막에 조정하세요 - 장비나 금형 관련 문제를 해결한 후에만 충전 속도, 용융 온도 및 기타 설정을 최적화하세요.

핵심 원칙:

단순히 가공 조건을 조정하여 곰팡이나 기계 문제를 은폐하려 하지 마십시오. 근본 원인을 직접 해결하십시오.

철저한 문제 해결과 목표 지향적인 솔루션을 통해 사출 성형 시 발생하는 화상 결함을 효과적으로 제거하여 제품 품질과 생산 효율성을 모두 향상시킬 수 있습니다.