유리섬유 강화 소재의 사출성형 공정에서, 섬유 부유 가장 흔한 표면 결함 중 하나입니다. 부품에 노출된 유리 섬유로 인해 표면이 고르지 않게 나타납니다. 이 문제는 제품의 외관에 영향을 미칠 뿐만 아니라 도장, 코팅 또는 전기 도금과 같은 2차 공정에도 부정적인 영향을 미칠 수 있습니다. 오늘은 섬유 부유의 근본 원인을 심층적으로 살펴보고 효과적인 해결책을 모색해 보겠습니다.

2. 사출성형 공정 요인 심층 분석

느린 충전 속도:

섬유 부유의 "보이지 않는 드라이버"

핵심 문제: 충전 속도가 느리면 유리 섬유가 성형된 부품의 표면으로 이동하게 됩니다.

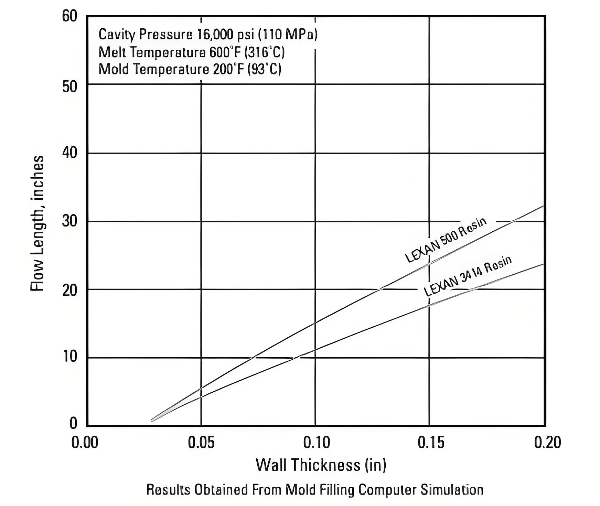

낮은 용융 온도: 재료 흐름의 "온도 임계값"

주요 결과: 용융 온도가 10°C 낮아질 때마다 표면 섬유 부유성은 15~20% 증가합니다.

전문가 추천:

배럴 설정점에만 의존하는 대신 용융 프로브를 사용하여 실제 용융 온도를 측정합니다.

재료 열화를 방지하면서 용융 온도를 권장 범위의 상한까지 높입니다.

과도한 섬유 파손을 방지하려면 역압 설정에 주의하세요.

실용적인 팁:

고온 금형 온도 조절기(>100 °C) 또는 열매체유 시스템을 사용하세요.

오용을 방지하기 위해 필요한 금형 온도 조절기 유형을 명확하게 표시하세요.

고온에서 작동할 때는 안전을 위해 특별한 주의가 필요합니다.

3. 금형 설계의 주요 고려 사항

환기 시스템: 속도와 품질의 균형

코어 충돌: 빠른 충전에는 충분한 배기가 필요하지만, 과도한 배기는 플래시 및 섬유 부유 결함(예: 용접선, 갇힌 공기)으로 이어질 수 있습니다.

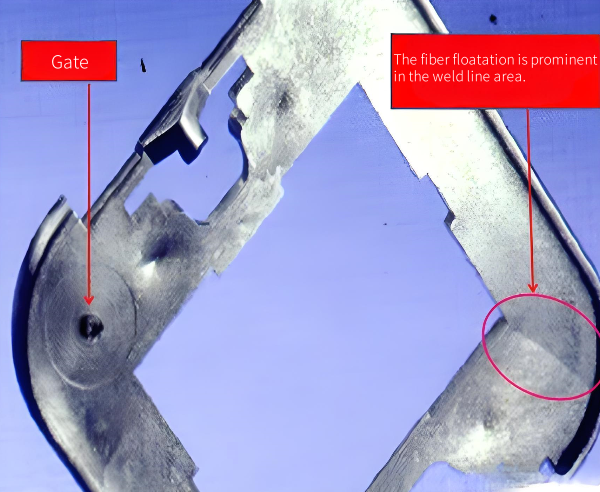

섬유 부유 결함 이미지(용접선 및 갇힌 공기 포함)

핫 러너 온도: 종종 간과되는 "열적 사각지대"

일반적인 오해: 핫 러너 온도는 배럴 온도와 일관되지 않게 설정됩니다.

모범 사례:

핫 러너 온도를 재료의 권장 용융 온도 범위 내로 설정합니다.

정확한 온도 조절을 위해 열전대를 사용하세요.

게이트 디자인: 흐름을 방해하는 첫 번째 장벽

디자인 가이드라인:

급격한 압력 급증을 일으킬 수 있는 게이트에 과도한 제한을 두지 마십시오.

게이트 크기와 위치는 재료의 흐름 특성과 일치해야 합니다.

제트 자국과 섬유 부유 현상이 심해지는 것을 방지하기 위해 지나치게 작은 게이트를 사용하지 마십시오.

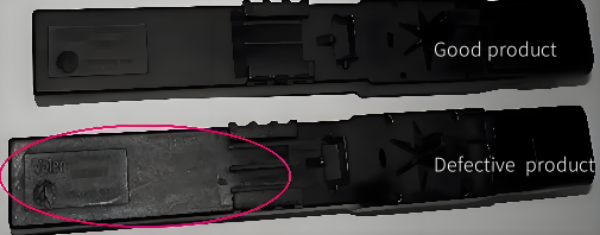

결함 부품 이미지: 제트 유도 섬유 부유

요약: 섬유 부유 문제에 대한 솔루션

우선순위 원칙:

먼저 주요 원인(일반적으로 프로세스 매개변수)을 해결한 다음, 2차 요인을 처리합니다.

체계적인 사고:

공정-금형-장비-재료를 포괄하는 통합 솔루션을 개발합니다.

예방 지향적:

새로운 곰팡이가 개발되는 초기 단계에서 섬유 부유 대책을 고려하세요.

데이터 기반 접근 방식:

주요 매개변수에 대한 프로세스 관리 차트를 작성합니다.

지속적인 개선:

섬유 부유 문제에 대한 신속한 대응 메커니즘과 지식 데이터베이스를 구축합니다.