PEEK 소재의 적절한 등급을 선택하는 방법

폴리에테르 에테르 케톤(PEEK)의 적절한 등급을 선택하는 방법

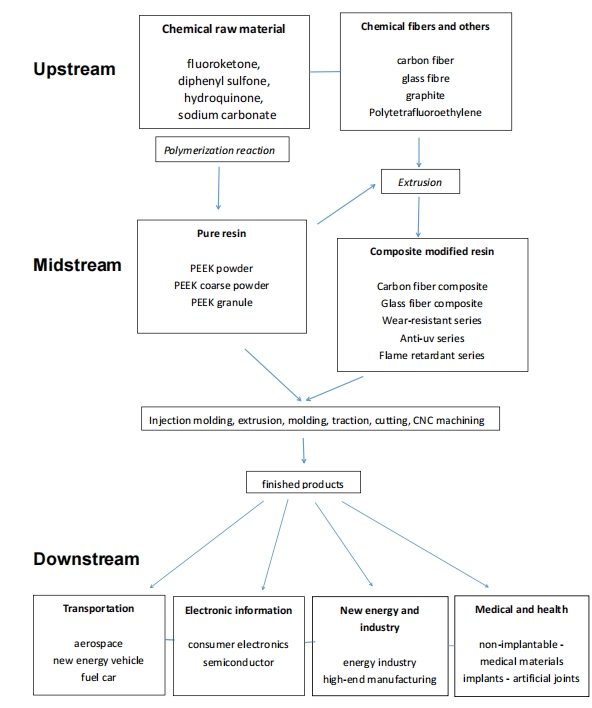

폴리에테르에테르케톤(PEEK)은 뛰어난 기계적, 열적, 화학적 특성으로 잘 알려진 고온 폴리머입니다. 항공우주, 자동차, 의료 및 전자 산업에서 널리 사용됩니다.

그렇다면 PEEK는 다른 고성능 플라스틱과 무엇이 다를까요? 엔지니어들이 다른 소재 대신 PEEK를 선택하는 이유는 무엇일까요?

이 가이드에서는 PEEK의 제조 방법과 분자 구조를 설명하고, 용도에 맞는 최적의 PEEK 등급을 선택하는 데 도움을 드립니다.

PEEK 플라스틱이란 무엇인가요?

PEEK는 폴리아릴에테르케톤(PAEK) 계열에 속하며, 이 계열에는 PEK, PEEK, PEEKK, PEKK, PEKEKK 등이 포함됩니다. 이 중 PEEK가 가장 널리 사용되고 대규모로 생산됩니다.

약어

몰래 엿보다

화학적 구조를 드러냅니다:

-

폴리:

많은 반복 단위(중합체)

-

에테르:

사슬 내 산소 결합

-

에테르:

또 다른 산소 결합

-

케톤:

카르보닐기(C=O) 결합

이러한 특수한 구조 덕분에 PEEK는 탁월한 특성을 지니게 되었습니다. PEEK는 1980년대 초 임페리얼 케미컬 인더스트리즈(ICI, 현재 빅트렉스 PLC의 일부)에서 상용화된 이후로 완전 재활용이 가능합니다.

다른 고온 폴리머와의 성능 비교

물리적 특성

-

반결정성 고성능 엔지니어링 열가소성 수지

-

액체 및 피로에 대한 탁월한 저항성

-

일반적인 용매에 녹지 않고 가수분해에 강함

-

증기나 고압수에 1,000시간 동안 노출되어도 성능 저하 없이 견딜 수 있습니다.

-

높은 치수 안정성, 고유한 순도 및 생체 적합성

기계적 특성

-

뛰어난 인장 강도, 인성 및 크리프 저항성

-

고하중, 고온 환경에 적합한 균형 잡힌 굽힘 및 인장 특성

-

매우 높은 온도에서도 굽힘 탄성률을 유지합니다.

-

혹독한 환경에 적합한 경량 부품

열적 특성

-

높은 융점(Tm): 343°C

-

높은 유리전이온도(Tg): 143°C

-

연속 사용 온도: 최대 260°C

전기적 특성

-

높은 부피 및 표면 저항

-

넓은 온도 범위에서 탁월한 절연 성능을 제공합니다.

가연성

-

두께 1.45mm 기준 V0 등급 난연성

-

산소 제한 지수(LOI): 35%

-

매연 및 유독가스 배출량이 적습니다.

강화 재료

-

유리 섬유 또는 탄소 섬유는 굽힘 탄성률, 크리프 저항성, 열전도율 및 열 변형 온도를 향상시킵니다.

-

탄소 섬유 강화 PEEK는 299°C에서도 성능을 유지하며 최대 29,000psi(약 200MPa)의 인장 강도를 나타냅니다.

PEEK와 기타 고온 폴리머 비교

-

불소수지:

PEEK는 인장 강도, 열 변형 온도, 작동 온도, 접착력, 가공성 및 유독 가스 배출량 측면에서 우수하지만, 내화학성, 비용, 인성 및 자외선 저항성은 다소 떨어집니다.

-

폴리페닐렌 설파이드(PPS):

PEEK는 내열성, 인성 및 플래시 제어 기능이 뛰어납니다.

-

폴리에테르설폰(PES):

PEEK는 온도 성능, 내마모성, 내화학성 및 내피로성이 우수합니다.

PEEK는 일반적으로 다른 폴리머와 혼합되지 않지만 다른 PAEK 및 폴리에테르이미드(PEI)와 혼화성 혼합물을 형성할 수 있습니다.

-

PEEK/PEI 혼합물:

더 높은 Tg

-

PES 및 PPS와의 블렌드:

높은 호환성

PEEK의 한계점

-

높은 비용 – 고성능 애플리케이션에 가장 적합

-

고온 처리가 필요합니다

-

고농도의 황산, 질산 및 크롬산에 취약합니다.

-

할로겐과 나트륨에 민감함

-

낮은 자외선 저항성

폴리에테르 에테르 케톤(PEEK)의 응용 분야

PEEK는 항공우주, 자동차, 전기, 의료, 화학 및 엔지니어링 산업 전반에 걸쳐 사용됩니다. 대표적인 구성 요소로는 베어링, 피스톤 부품, 펌프, HPLC 컬럼, 압축기 밸브 및 케이블 절연재 등이 있습니다.

자동차 산업

-

경량화, 소음 감소, 기능 통합 측면에서 금속을 대체할 수 있는 소재

-

건식/윤활 표면 상호 작용, 기계적 성능, 피로 저항성이 탁월합니다.

-

적용 분야: 피스톤 유닛 씰, 개스킷, 베어링, 변속기, 브레이크 및 에어컨 시스템의 움직이는 부품

항공우주

-

알루미늄 및 기타 금속 교체

-

크고 정밀한 부품도 조립 과정 없이 효율적으로 성형할 수 있습니다.

-

응용 분야:

-

엔진 부품: 고온 및 마찰을 견뎌야 합니다.

-

외부 부품: 빗물 침식 방지

-

내부 부품: 난연성, 저연/저독성

-

전기 시스템: 전선 및 광섬유 보호

의료 및 보건

-

높은 내마모성, 내열성, 내화학성 및 전기 절연성

-

응용 분야: 치과 기구, 내시경, 투석 장비

-

예시:

-

치과용 주사기 손잡이와 멸균 상자가 알루미늄을 대체합니다.

-

약 134°C의 고압 멸균 사이클을 최대 3,000회까지 견딜 수 있습니다.

-

기계적 강도와 가수분해 안정성을 유지합니다.

-

임플란트의 생체 적합성 향상

전기 및 전자

-

온도, 압력 및 주파수 변화에 관계없이 높은 신뢰성을 제공하는 탁월한 절연체입니다.

-

웨이퍼 가공 과정에서 오염을 최소화합니다.

-

응용 분야:

-

동축 커넥터 소켓

-

표면 실장형 미세 조정 전위차계(SMD)

-

해저 환경 제어 장비용 절연체

기타 주요 시장

-

산업, 화학 및 가공 부품 분야에서 금속보다 뛰어난 성능을 발휘합니다.

-

식품 접촉 용도에 FDA 승인을 받은 PEEK 소재

-

예시:

-

재생 펌프의 스테인리스강 임펠러 교체

-

최대 25,000psi의 압력과 최대 260°C의 온도에 사용 가능한 파이프 및 호스 커넥터