현재 복합재료의 일반적인 강화섬유로는 일반적으로 탄소섬유, 유리섬유, 케블라(아라미드)섬유의 세 가지 유형이 있습니다.

복합재료 강화에 사용될 때 섬유는 재료의 성능 표준을 정의할 수 있으며 설계 구조에서 하중 지지 역할을 담당하는 반면, 수지 매트릭스는 주로 하중을 섬유에 전달하는 역할을 합니다.

요컨대, 섬유 유형의 선택은 디자인 과정의 필수적인 부분입니다.

위에 언급된 세 가지 강화 섬유의 경우 특정 프로젝트에 사용할 재료를 결정할 때 무게를 측정해야 하는 수천 가지 특성이 있는 경우가 많습니다.

사용할 섬유를 선택할 때 모듈러스, 인장강도, 압축강도, 인성, 강성, 전기 전도성, 내화학성/부식성 등의 요소와 특성이 모두 중요합니다.

선택할 수 있는 재료 특성이 수천 가지가 있지만 프로젝트 설계 초기에 올바른 섬유를 선택하면 프로젝트 전반에 걸쳐 문제를 효과적으로 완화하고 최고의 원자재를 찾을 수 있습니다.

일반적으로 복합재 구조물은 최종 사용에 필요한 설계 요구 사항을 달성하기 위해 두 개 이상의 섬유를 사용합니다. 구조 부품의 최종 용도를 추가로 정의할 수 있는 수많은 섬유 특성이 있지만 다음 고급 기능은 설계 목적을 정의하기 위한 고급 기능을 제공합니다.

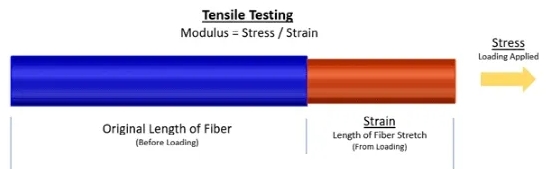

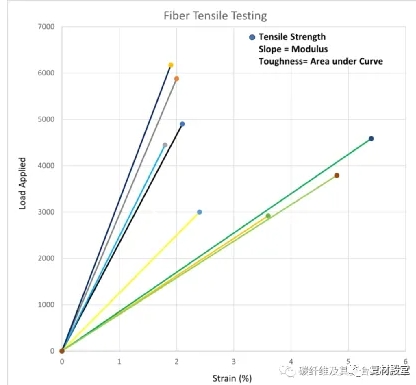

섬유 모듈러스는 증가된 하중을 받을 때 섬유가 경험하는 길이의 변화입니다. 이 하중은 압축되거나 인장될 수 있습니다. 계산 방법은 응력을 변형률로 나눈 것입니다. 모듈러스는 일반적으로 재료의 강성을 나타냅니다. 주어진 응력/변형률 곡선에서 이를 선의 기울기라고 합니다.

대부분의 섬유는 복합재의 강성을 결정하는 데 도움이 되기 때문에 모듈러스로 분류됩니다.

일반적으로 탄소섬유, 유리섬유, 케블라를 사용한 복합재료는 모두 취성재료로 분류되며 플라스틱이나 비취성 재료에 비해 파손 시 신축성이 거의 또는 전혀 없습니다.

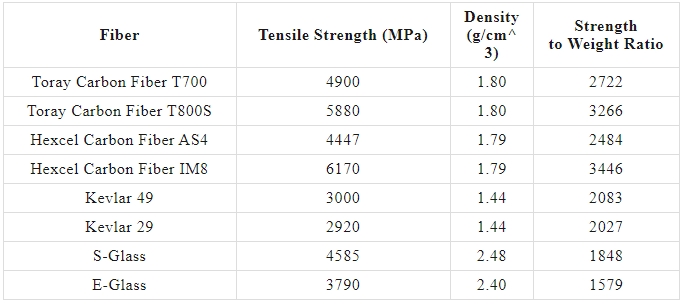

인장강도는 잡아늘렸을 때 하중을 견디는 재료의 능력입니다. 그림과 같이 섬유가 영구적으로 변형되기 전에 가해지는 최대 힘 또는 하중을 말하며, 탄소섬유는 강도와 중량 대비 강도 비율이 최대 3266에 이르는 일본의 Toray T800S와 같은 강도 대 중량 비율에 장점이 있습니다. , 표에 나열된 모든 강화 섬유 중 가장 높은 값입니다. 그러나 S-유리섬유와 E-유리섬유 사이에는 상당한 차이가 있다.

밀도면에서 케블라는 가장 가벼운 소재로, 위 표에서 보듯이 케블라 섬유의 체밀도는 1.44g/cm3에 불과합니다. Kevlar는 극한 강도가 가장 낮지만 중량 대비 강도 비율로 보면 유리 섬유를 능가하지만 탄소 섬유보다는 약간 낮습니다. 경제적 관점에서 최대 강도가 유일한 설계 기준이라면 e-유리 섬유가 첫 번째 선택입니다.