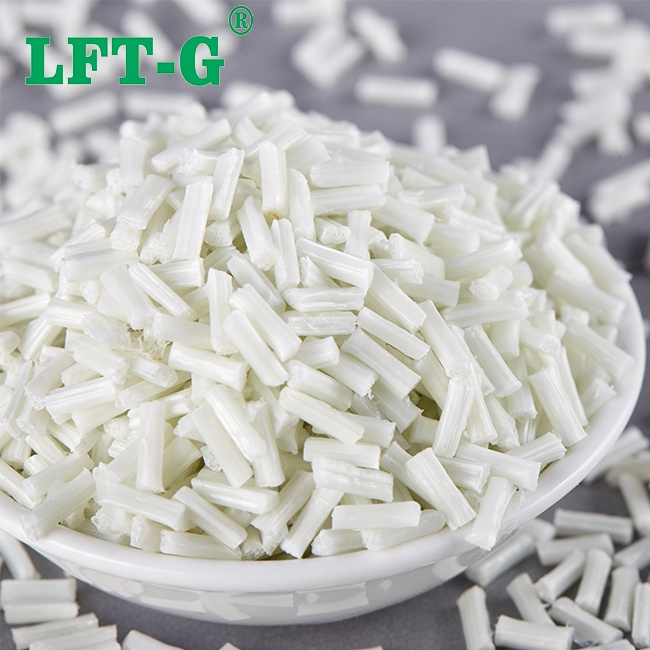

TPU LGF30 장섬유 열가소성 TPU LGF 밀도 및 TDS

형태: 길이 약 12mm, 고강도, 고인성

이점: 섬유 강화 플라스틱에서 20년 이상의 경험 제품.

lft-g는 거의 20 년 동안 플라스틱 산업에 종사해 온 전문가들이 이끄는 팀입니다. 우리는 디자인, 연구 및 개발, 고객을위한 맞춤형 긴 유리 섬유 전문; 긴 탄소 섬유; 포괄적 인 긴 유리 섬유 및 긴 탄소 섬유; 특수 섬유 복합 재료. 재료는 우주 항공, 자동차, 군사 분야에서 널리 사용될 수 있습니다. 가전 제품;

√ The first lightweight third row freestanding seat back √ Solution helps new cars lose 30% weight and save 15% cost over their predecessor Lightweight parts have been successfully applied and applied to the new 2021 cars. The new model, due to go on sale in the second half of this year, has managed to reduce body weight with a lightweight component on the back of the third-row chair. The third-row back of the previous generation of cars was made up of 15 different steel components, and the body was very heavy. So hopefully the 2021 third row seats will meet all performance criteria while being lighter and more cost competitive. "Being lighter does not necessarily mean being more expensive," the researchers said. Compared with the previous generation model, during the research and development of the new model, we not only achieved a 30% reduction in the weight of the third row seat, but also saved 15% of the cost. These goals are achieved because we have many great partners." The resin parts of traditional car seats contain metal reinforcement, which increases the cost of the process. The hope is to obtain a whole injection parts without complex, expensive processing. To meet the requirements, an exclusive 35% fiberglass reinforced, impact-resistant modified polyamide PA6 product was used along with its proprietary computer simulation (CAE) tool that can be used in multiple stages of development. 개발자는 바스프의 독점 컴퓨터 시뮬레이션(CAE) 도구에 대해 "2021년형 토요타 세나의 3열 시트 디자인을 구현 기술로 분류한다"고 말했다. 인서트 없이 설계된 최초의 완전 사출 성형 시트 등받이이며 설계 과제 중 하나는 충돌 방지 요구 사항을 충족하기 위해 시트가 높은 연신율과 내충격성을 갖도록 하는 것이었습니다. "동시에 우리는 3열도 바닥을 지지하기 때문에 시트의 강도와 강성에 중점을 두었습니다." 저희에게 연락 주시면 최고의 가격으로 최고의 재료를 제공해 드리겠습니다.

Nylon 12 (PA12) is a kind of polyamide engineering plastics with excellent properties. With rich petroleum by-product butadiene as the main raw material, low production cost, high economic effect, has been widely used in various fields. Modified nylon 12 is made of nylon 12 resin and quantitative filler, color powder, additives and other components blend, after extrusion, granulation and other processes to obtain a thermoplastic with different properties. LFT-G Chemical modified nylon 12 series products are suitable for extrusion, injection molding and other processing technology, can meet the diversified and customized needs of customers, suitable for automobile, electronic appliances, communications, electric power, medical, sports equipment and other fields. Product line includes: Long glass fiber reinforced PA12, Long carbon fiber reinforced PA12 Long glass fiber reinforced PA12 series LFT-G® long glass fiber reinforced PA12 series is divided into LGF20, LGF30, LGF40 and other specifications according to the long glass fiber filling volume, with the long glass fiber content ranging from 20%-60%. Applications: electronic appliances, sports equipment, quick connector, connector, sanitary ware, shell, bracket, etc. Long carbon fiber reinforced PA12 series LFT-G® 장탄소 섬유 강화 PA12 시리즈는 탄소 섬유 충전량(20%-60%)에 따라 LCF30, LCF40, LCF50 사양으로 구분됩니다. 강도, 치수 안정성, 전도성, 내 충격성 등이 우수합니다. 응용 분야 : 전자 제품, 스포츠 장비, 퀵 커넥터, 커넥터, 위생 용품, 쉘, 브래킷 등 Toughten 저항 등급, UV 저항 등급 등과 같은 기타 기능성 PA12도 사용할 수 있습니다.

Sales of new energy vehicles increased significantly Make the concept of "car lightweight" It's hot again. A variety of modified plastics, composite materials and light alloy materials are increasingly mature, not only in the traditional automobile engine around, but also in the power battery of new energy vehicles, there are a variety of plastic applications. But these plastics do not perform well on the safety issue of flame retardancy. Flame retardant and its related industries along with "automobile lightweight" become the hot spot of the automobile industry. Development direction of flame retardant plastics for auto parts At present, the common types of flame retardant materials used in automotive parts are PP, PA, PU, PC, ABS materials, as well as a variety of modified materials and composite materials composed of them. Compared with traditional fuel vehicles, new energy vehicles have added battery modules, charging piles and charging guns and other components. ➡️ The amount of engineering plastics used for battery pack module of a single new energy vehicle is about 30kg. The plastic shell of new energy vehicle mainly uses modified PP, modified PPS, PPO and other high temperature resistant plastics. ➡️ Charging piles require engineering plastics due to high usage standards and harsh operating environment. Each charging pile needs about 6kg engineering plastics. At present, PBT, PA and PC are commonly used. When preparing flame retardant plastics, most of them will increase their limiting oxygen index LOI to about 25-35%, so as to effectively improve the overall safety index of vehicles. In addition, with the current combination of electrification and carbon neutrality, plastics and various flame retardants containing halogens will be more restricted. Therefore, the future development direction of flame retardant plastics, in addition to the need for sufficient mechanical properties to meet the lightweight demand, in electric vehicles and other fields will also need materials to pay attention to the electrical, processing, environmental protection requirements Flame retardants will develop towards the direction of halogen-free and high performance, while the research focus of high performance flame retardants will develop towards the direction of complex co-effect flame retardants, halogen-free flame retardants, expansion flame retardants, superrefinement, nano technology, high efficiency surface chemical modification technology and multi-functional technology. Application of flame retardant materials in automobile parts At present, the flame-retardant plastics mainly used are PP, PU, ABS and PC. According to the special needs of automobile parts, composites (alloying), PA, PBT and PMMA are also used accordingly. Flame retardant PP PP is the largest amount of automotive plastic polymer material, has excellent chemical corrosion resistance, and the processing process is simple, low cost. Widely used in automobile instrument panel, battery pac...

긴 유리 섬유 강화 폴리프로필렌 플라스틱은 10~25mm 사이의 유리 섬유 길이를 포함하는 변형된 폴리프로필렌 복합 재료를 말합니다. 사출 성형 및 기타 공정 후에 3차원 구조가 형성됩니다. 긴 유리 섬유 폴리프로필렌 또는 LGFPP라고도 합니다. 장섬유 강화 열가소성 수지를 장섬유 강화 열가소성 수지의 약자로 LFT라고 하는 소재도 국내외에 많이 있습니다. 재료 정의에서 LGFPP는 일종의 LFT에 속합니다. 재료 특성 미세구조는 매크로 성능을 결정하므로 일반 4~7mm의 짧은 유리 섬유 강화 플라스틱(GFPP)에 비해 10~25mm 길이의 유리 섬유 강화 플라스틱(LGFPP)은 더 높은 강도, 강성, 인성, 치수 안정성, 낮은 뒤틀림을 갖습니다. 또한 긴 유리섬유 강화 폴리프로필렌은 100℃에 노출되어도 짧은 유리섬유 강화 폴리프로필렌보다 내크리프성이 우수합니다. 사출 성형 제품에서 긴 유리 섬유는 3차원 네트워크 구조로 삽입되어 폴리프로필렌 기판이 연소된 후에도 긴 유리 섬유 네트워크는 여전히 유리 섬유 골격의 특정 강도를 형성하는 반면 짧은 유리 섬유는 연소 후 일반적으로 비 강도 섬유 골격으로. 이는 주로 강화 섬유의 직경과 길이의 비율이 강화 효과를 결정하기 때문입니다. 임계 길이 대 직경 비율은 L/D입니다. 임계 길이 대 직경 비율이 100 미만인 패킹 및 짧은 유리 섬유는 강화 효과가 없는 반면 임계 길이 대 직경 비율이 100 미만인 긴 유리 섬유는 강화 효과가 있습니다. 금속 재료 및 열경화성 복합 재료와 비교할 때 긴 유리 섬유 플라스틱의 밀도는 낮고 동일한 부품의 무게를 20~50%까지 줄일 수 있습니다. 긴 유리 섬유 플라스틱은 설계자에게 복잡한 모양의 부품 성형, 사용된 부품 수 통합, 금형 비용 절감(일반적으로 긴 유리 섬유 플라스틱 사출 금형의 비용은 금속 스탬핑 금형 비용). 에너지 소비 감소(긴 유리 섬유 플라스틱의 생산 에너지 소비는 철강 제품의 60~80%, 알루미늄 제품의 35~50%), 조립 공정을 단순화합니다. 자동차의 대표적인 응용 부품은 무엇입니까 긴 유리 섬유 재료의 적용 이점을 기반으로 자동차에 점점 더 널리 적용되었습니다. 주류 모델과 새 모델에서 우리는 다음과 같은 부품이 긴 유리 섬유 강화 폴리프로필렌 소재로 만들어지는 것을 점점 더 많이 보았습니다. 장섬유 강화 폴리프로필렌은 자동차 대시보드 바디 프레임, 배터리 브래킷, 프런트 엔드 모듈, 컨트롤 박스, 시트 지지 프레임, 스페어 태반, 펜더, 섀시 커버 플레이트, 노이즈 파티션, 리어 도어 프레임 등에 사용됩니다. 다음은 긴 유리 섬유 플라스틱의 일반적인 적용 �

lft-g®의 팀은 20 년 간의 복합 재료 지식을 보유하고 있으며, 설계, 재료 및 프로세스 엔지니어는 언제나 귀하의 질문에 대답 할 수 있으며 파트너는 전체 제품 수명주기 동안 고객을 지원할 것입니다.

우리 공장의 신제품 개발, 업계 포럼 참여, 교육, 전시회 및 업계 후원 포럼의 사례 공유 등을 공유합니다.

2026

2026

2026년 중국 설날 연휴 안내 샤먼 LFT 복합 플라스틱 유한회사 존경하는 고객, 공급업체 및 파트너 여러분께, 다가오는 기념일을 축하하며 중국 설날 (춘절) 또한, 당사는 국가 공휴일 일정에 따라 다음과 같이 휴무 기간을 준수할 예정입니다. 휴가 기간 휴가 기간 2026년 2월 14일 – 2026년 2월 25일 (총 12일) 업무 재개 2026년 2월 26일 (목요일) – 사업 운영 요약 2026년 2월 28일 (토요일) - 정규 근무일 (조정된 일정) 휴일 중 서비스 제공 방식 생산 및 물류 운영이 일시적으로 중단됩니다. 연휴 기간에는 이메일 답변이 지연될 수 있습니다. 긴급한 사항은 담당 영업 또는 서비스 담당자에게 문의하십시오. 원활한 업무 진행을 위해 주문, 배송 및 조달 계획을 사전에 수립하여 잠재적인 지연을 방지하시기를 권장합니다. 변함없는 신뢰와 성원에 감사드립니다. 새해에도 풍요롭고 성공적이며 행복한 한 해 되시기를 기원합니다.

더 많은 것을 읽으십시오2025

2026년 신년 연휴 안내 존경하는 고객 및 파트너 여러분께, 휴일 휴무일 저희 사무실은 휴무입니다. 새해 연휴 ~에서 2026년 1월 1일부터 1월 3일까지 정상적인 영업은 다음 날짜에 재개됩니다. 2026년 1월 4일 . 응답 시간 이 기간 동안 이메일 및 문의에 대한 답변이 지연될 수 있음을 알려드립니다. 여러분의 양해와 이해에 감사드립니다. 우리의 감사 지난 한 해 동안 변함없는 신뢰와 성원을 보내주신 모든 고객님과 파트너 여러분께 진심으로 감사드립니다. 여러분과의 파트너십은 저희에게 매우 소중합니다. 행복하고 건강하며 풍요로운 새해 되세요!

더 많은 것을 읽으십시오