탄소섬유복합체(CFRP)는 우수한 음향, 자기 및 전기적 특성을 갖고 있어 파동 및 음향 전달이 좋고 비자성이 있어 군함의 스텔스 성능을 향상시키는 데 사용할 수 있습니다.

선박 상부구조에 복합재료를 사용하면 선체의 무게를 줄일 수 있을 뿐만 아니라 샌드위치에 필터링 기능을 갖춘 주파수 선택층을 내장해 전자파를 한 번에 발산하고 수신할 수 있다. 미리 정해진 주파수로 적의 레이더 전자파를 차단합니다.

현재 선체에 탄소섬유복합체를 적용하는 것은 아직 시도 단계이지만 선박의 핵심 부품에는 적용되고 있다.

탄소 섬유 복합재는 선박 상부 구조에 적용할 수 있으며, 이는 상부 구조의 품질을 낮추고 안전 성능을 향상시킬 수 있습니다. 추진 품질을 낮추고 연료 소비를 줄이며 서비스 수명을 연장할 수 있는 선박 추진에 사용됩니다. 마스트 및 선체 구조에 사용되며 전체 강도를 높일 수 있습니다. CFRP 블레이드는 더 가볍고 얇을 뿐만 아니라 기포의 성능을 향상시키고 진동을 줄이며 연료 소비를 줄입니다. 추진 시스템의 프로펠러 및 추진 샤프트 시스템으로 사용할 수 있어 선박의 선체를 줄일 수 있습니다. 추진 샤프트 시스템은 주로 정찰선 및 고속 유람선에 사용되는 선체의 진동 효과와 소음을 줄입니다. 기계 및 장비의 방향타, 일부 특수 기계 장치 및 배관 시스템으로 사용할 수 있습니다.

이외에도 해군 군함 케이블 및 기타 군수품에 사용되는 고강도 탄소섬유 로프 역시 비교적 넓은 적용 범위를 가지고 있습니다.

앞으로 탄소섬유 복합재 과학의 발전과 제조공정의 개선으로 선박 군함에의 응용이 더욱 활발히 발전할 것이다.

NMMA(National Marine Manufacturer Assn)가 발행한 뉴스 보고서에 따르면 2022년 10월 신규 선박 판매는 New Crown 전염병 이전인 2019년 수준 아래로 떨어졌습니다. NMMA 회장 Frank Hugelmeyer에 따르면 이는 경제적으로 불확실성과 소비자의 관심에 대한 경쟁 세력의 예상 수익이 그 영향을 보여주기 시작했습니다. 2022년 7월 현재 새로운 파워보트 판매량은 2021년 같은 기간보다 18%, 2019년 전염병 이전 수준보다 11% 낮은 것으로 알려졌습니다. 그러나 새로운 폰툰 보트, 선미 스포츠 보트 및 요트와 같은 일부 다른 범주의 선박 판매는 전염병 발생 전 판매를 계속 초과하고 있습니다.

앞서 NMMA는 2021년 모터보트 소매 판매량이 2020년 13년 만에 최고치를 기록해 2019년 대비 9% 증가했다고 보고했다. 신조 보트 판매량은 2020년 31만대로 12% 성장했으며, 민물낚시와 폰툰 보트 판매량이 파워보트의 절반을 차지했다. 매상. 또 다른 고성장 분야는 웨이크보드용 수상스키와 웨이크보드로, 2020년에는 신규 보트 수가 20% 증가해 13,000척에 달할 것으로 예상된다. 휴겔마이어는 "지난 2년간 기록적인 성장세를 보인 이후 이제는 소비자 수요를 면밀히 관찰해야 할 때"라고 말했다. , 그리고 2023년이 무엇을 허용할 것으로 예상되는지 알아보기 위해 20년간의 트렌드를 내다보면 건강한 산업의 해가 될 것입니다."

전반적으로 해양 응용 분야에서 탄소 섬유 강화 폴리머(CFRP)의 사용은 소유주와 운영자가 연료 소비와 환경에 미치는 영향을 줄이려고 노력함에 따라 더 빠른 속도와 성능에 대한 요구로 인해 천천히 증가하고 있습니다.

동력 및 범선의 지속적인 추세는 포일입니다. 즉 수중익을 사용하여 선체를 물 밖으로 들어 올려 "날아가는" 것입니다. 포일은 일반적으로 물을 관통하는 V자형 블레이드이거나 물 속에 남아 있는 T자형 블레이드입니다. 일부 보트는 양력을 생성하는 비행기의 날개와 유사한 두 구조를 모두 사용하여 보트가 속도를 얻으면(대부분의 경우 15-18노트) 선체가 물 밖으로 들어 올려집니다. 포일은 일반적으로 더 낮은 속도로 수축되며 전자 장치에 의해 구동됩니다.

2022년 8월, 스웨덴 회사 Candela는 수중익선 전기 페리인 P-12 셔틀 보트에 대한 계획을 발표했으며 2023년 스톡홀름 해역에 도착할 예정입니다. Candela는 이 페리가 세계에서 가장 빠르고, 항속 거리가 가장 길고, 가장 빠른 페리가 될 것이라고 주장합니다. 탄소 섬유/에폭시 수지로 제작된 날개, 선체, 데크, 내부, 포일 지지대 및 방향타를 갖춘 현재까지 가장 에너지 효율적인 전기 보트 레진 주입을 통해 제작되었습니다.

(칸델라 P-12 셔틀보트 )

(맘보)

(벨루가)

더 큰 선박에 대한 복합재료의 채택은 더디게 진행되었지만 그다지 극적인 것은 아닙니다. 최근 몇 년 동안 해상 경량 응용 분야(E-LASS)를 위한 378개 회원 유럽 네트워크의 지원을 받는 두 유럽 연합 FIBRESHIP 및 RAMSSES는 복합 데크를 포함한 일련의 시범 프로젝트를 시작하면서 이 분야에서 큰 진전을 이루었습니다. 방향타, 헬리데크, 선체, 모듈식 선실 및 상부구조, 강철 수리 및 복합재료와 강철 사이의 용접 조인트.

(E-LASS)

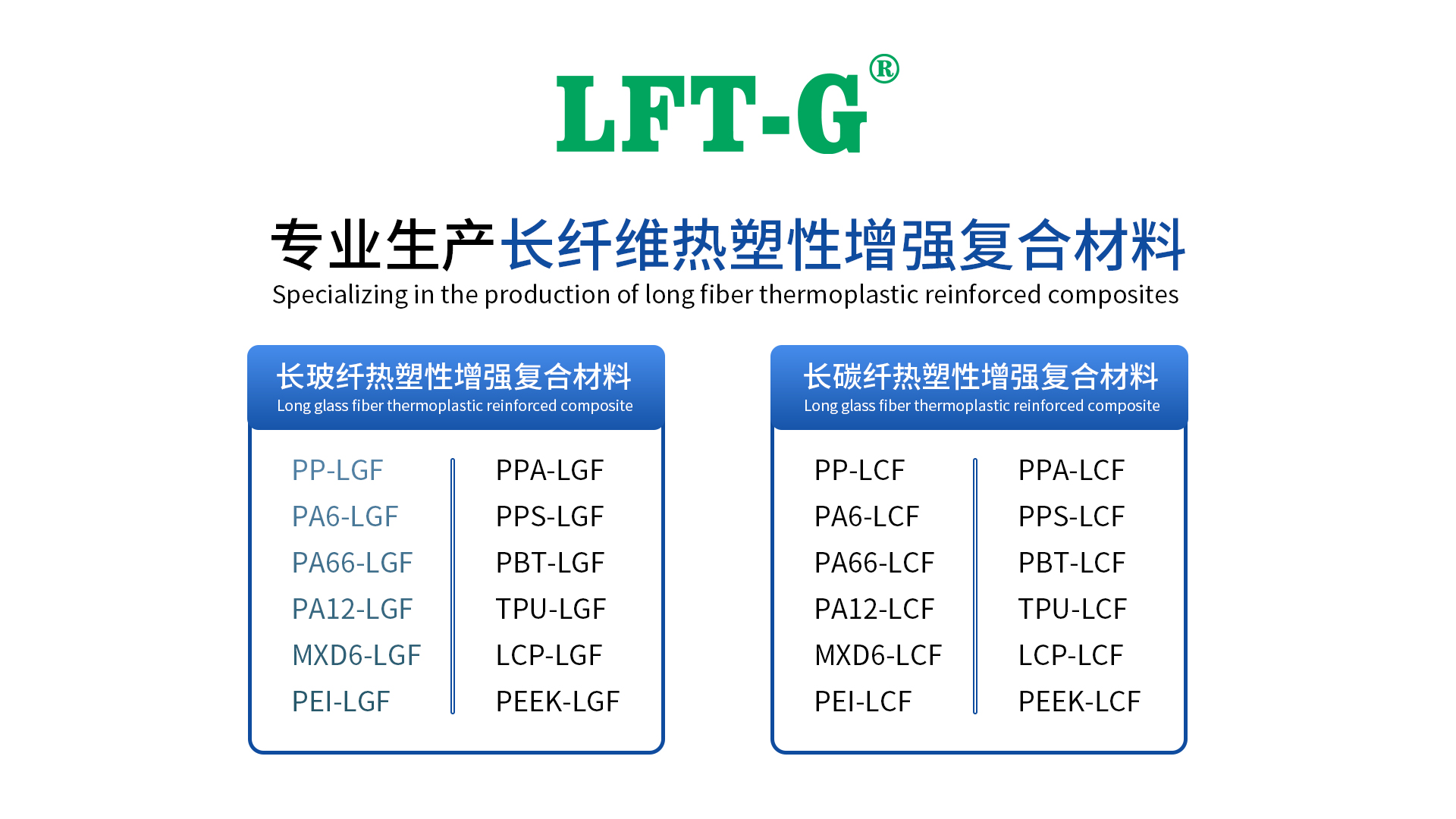

회사소개

Xiamen LFT Composite Plastic Co.,LTD는 2009년에 설립되었으며 제품 연구 개발, R&D, 생산 및 판매 마케팅을 통합하는 장섬유 강화 열가소성 재료의 세계적인 브랜드 공급업체입니다. 당사의 LFT 제품은 ISO9001&16949 시스템 인증을 통과했으며 자동차, 군사 부품 및 총기, 항공우주, 신에너지, 의료 장비, 풍력 에너지, 스포츠 장비 등 분야를 포괄하는 많은 국가 상표 및 특허를 획득했습니다.